Dec 20-2017

Las operaciones de molienda con molienda abrasiva en la industria automotriz se utilizan ampliamente para procesar múltiples sistemas de transmisión, suspensiones, componentes de carrocería y chasis. Por ejemplo, los componentes del sistema de transmisión, como bloques de motor, culatas, válvulas, cigüeñales, árboles de levas, rodamientos y engranajes, etc., requieren una alta precisión, suave, y superficies pulidas para reducir la fricción y el desgaste, garantizar un sellado adecuado o lograr un efecto suave y de bajo ruido. Operación libre.

La soldadura y soldadura fuerte de los componentes del cuerpo requieren operaciones de molienda para eliminar los bordes afilados y obtener superficies lisas y pulidas adecuadas para la pintura de alto brillo. Los diferentes tipos de aplicaciones de molienda de automóviles pueden requerir diferentes configuraciones de diferentes tipos de abrasivos, lo que puede tener un impacto significativo en la calidad de la pieza, la velocidad de producción, el tiempo de inactividad de mantenimiento y el costo.

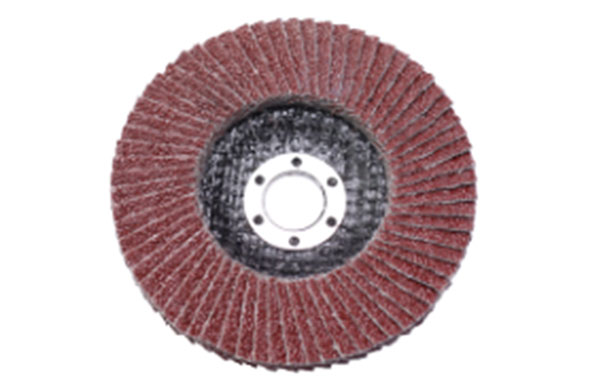

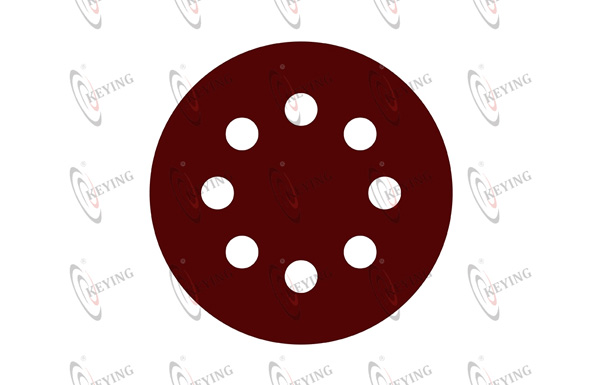

Uso de ruedas, discos oRuedas de molienda, Donde las partículas abrasivas se unen, se recubren sobre un sustrato o se mezclan en abrasivos no tejidos. Las ruedas Unidas consisten en partículas abrasivas que son comprimidas por una matriz de cemento y unidas en una forma sólida circular. Los abrasivos recubiertos consisten en partículas abrasivas que se unen con adhesivo a correas, láminas, discos o rollos. Los abrasivos no tejidos consisten en hebras tridimensionales de fibra flexible, sobre las que se unen partículas abrasivas, y estas hebras se comprimen juntas para formar láminas, discos o cilindros. La selección del tipo de partícula abrasiva utilizada, así como si mezclarlos en abrasivos unidos, abrasivos recubiertos o abrasivos no tejidos en operaciones de molienda, depende de muchos factores.

Agentes de molienda convencionales y súper agentes de molienda. Los abrasivos convencionales incluyen alúmina (Al 2 O 3), alúmina cerámica, carburo de silicio y alúmina de óxido de circonio, que son los más utilizados y de menor precio. Los abrasivos cerámicos suelen ser más duros que la alúmina y consisten en granos afilados con forma abrasiva. Los superabrasivos, como el diamante o el nitruro de boro cúbico (cBN), pueden costar más de 50 veces sus abrasivos tradicionales. Sin embargo, estos abrasivos se pueden usar para moler 100 veces la cantidad de partes que los abrasivos convencionales pueden moler. Los súper abrasivos pueden moler el acero más duro con un desgaste mínimo, lo que los hace ideales para operaciones de molienda donde las herramientas no se reemplazan con frecuencia. Otra ventaja de cBN es que estos materiales conducen el calor mejor que los abrasivos convencionales o cerámicos, reduciendo así la temperatura de trabajo durante la molienda.

En resumen, los principales factores a considerar al seleccionar abrasivos adecuados para operaciones de molienda en la industria automotriz incluyen el tipo, diseño y configuración de las piezas a moler, el material a moler (incluido el tipo, la dureza o el tratamiento de los abrasivos), los requisitos de pulido (e.g., rugosidad, Rectitud, o tolerancias dimensionales), permitieron el tiempo de mecanizado o ciclo de molienda para la operación, y equipos de molienda disponibles (por ejemplo, máquinas manuales, manuales o robots). Estos factores ayudarán a definir varios aspectos importantes de los abrasivos, como la granularidad, la construcción del abrasivo (rueda, disco o cilindro), Y el tipo y dureza del abrasivo (frente a superabrasivos abrasivos convencionales). Estos factores también definirán el proceso de molienda, como el tipo de máquina de molienda.